脈(mò)沖除(chú)塵器壽命(mìng)的長(zhǎng)短與選用标準(zhǔn)

發布(bù)時間:2019-03-01

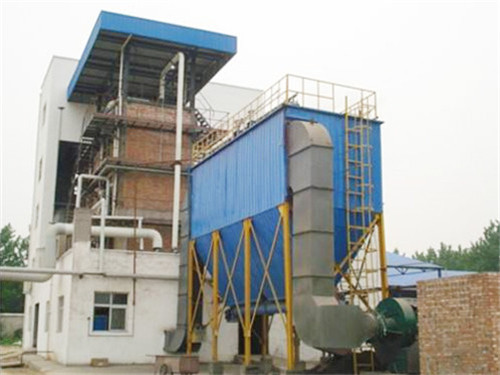

發布(bù)時間:2019-03-01脈沖除塵器(qì)的壓縮(suō)空氣反(fǎn)吹(chuī)裝(zhuāng)置,使得噴(pēn)吹效果更(gèng),且每(měi)個元件均采用壽命設(shè)計和制(zhì)造的(de)産品(pǐn)質量為。設計的濾闆内腔反吹結構(gòu),了的清灰效率,并的減少軟性(xìng)濾袋對壓縮空(kōng)氣能量的消減(jiǎn),的節省了(le)壓縮空氣用量;可橫向、縱向任意組(zǔ)合的模塊化結(jié)構——世(shì)界的闆式(shì)模塊化組合設(shè)計,在(zài)不(bú)使用工(gōng)程機械的(de)條件(jiàn)下任(rèn)意組裝,采用數控機床标(biāo)準模具生(shēng)産,橫插式結構(gòu)拆裝方便,使得(dé)工廠施工造價大為降低,維護檢修(xiū)方便(biàn);采用機電(diàn)一體化控(kòng)制設(shè)備,設施(shī)運(yùn)行全(quán)自動(dòng)化智能監(jiān)控;占地面積小(xiǎo),設備由于采用了具(jù)有很高表(biǎo)面積的燒(shāo)結闆(pǎn)和設計緊(jǐn)湊的(de)多單元化組裝(zhuāng)式箱體,的減少(shǎo)了設備所(suǒ)占用(yòng)的空(kōng)間(jiān),與袋式(shì)和電除塵器相(xiàng)比,減(jiǎn)少了(le)2-4倍。

脈(mò)沖除塵器壽(shòu)命(mìng)長的另一(yī)個重(zhòng)要表現還在于(yú),濾闆的無故障(zhàng)運行時間(jiān)長,它(tā)不需(xū)要進(jìn)行(háng)類似脈沖除(chú)塵器日常(cháng)的(de)維護與保養(yǎng)。而良(liáng)好的清(qīng)灰特性(xìng)将保(bǎo)持其穩定的(de)設(shè)備阻力,使燒結闆過(guò)濾(lǜ)裝(zhuāng)置可基本(běn)實(shí)現長期的免維護(hù)運行(háng)。其耐(nài)壓、、及耐空(kōng)氣沖擊性能較(jiào)布袋強很(hěn)多,因(yīn)此其使用壽命(mìng)一(yī)般可(kě)達10年以(yǐ)上;廣(guǎng)泛的适應性—适應所有粉塵,由其是鈉米級粉(fěn)塵(chén)更(gèng)顯優(yōu)勢,并且處(chù)理原(yuán)始粉(fěn)塵的原(yuán)始濃度可在(zài)500mg/m3cc以内,可省(shěng)去系統的(de)預除塵(chén)設備;良(liáng)好的耐(nài)濕及耐(nài)微量油性(xìng),可處理冷凝結露的煙塵和(hé)吸濕性(xìng)的水(shuǐ)—塵共存粉(fěn)塵,同時包括化(huà)學粉(fěn)塵及水(shuǐ)霧(wù)類等;不受粉塵粒度及(jí)比電阻(zǔ)影響,可(kě),除(chú)塵效(xiào)率穩定不變;的(de)清灰(huī)控制系(xì)統—采用智能(néng)控制(zhì)系統,

1.過濾(lǜ)材料:應根據(jù)含(hán)塵氣體的溫度(dù)、含水(shuǐ)份量、酸、堿(jiǎn)性質(zhì)、粉塵的粘(zhān)度、濃(nóng)度和(hé)磨(mó)啄性等(děng)高低、大小來考(kǎo)慮(lǜ)。一(yī)般在(zài)含水(shuǐ)量較小,無(wú)酸性(xìng)時根據含(hán)塵氣(qì)體溫度來選用(yòng),常溫(wēn)或≤130°c時,常用500~550g/m2的滌綸針(zhēn)刺氈。<250°c時,選(xuǎn)用(yòng)芳綸諾(nuò)梅克斯針(zhēn)刺氈或800g/m2玻纖(xiān)針刺氈(zhān)或800g/m2緯雙重(zhòng)玻纖(xiān)織物或氟(fú)美斯(sī)[fms]高溫濾(lǜ)料(含氟氣體不能用玻(bō)纖材質(zhì))。當(dāng)含水(shuǐ)份量較大,粉塵(chén)濃度又較大時(shí),宜選用、濾料(liào)(或(huò)稱抗結露濾料)或覆膜濾料(基(jī)布應(yīng)是經過處理的針刺氈)。當(dāng)含塵氣體(tǐ)含(hán)酸(suān)、堿性且氣(qì)體溫(wēn)度≤190°c,常選(xuǎn)用(yòng)萊通(ryton聚苯硫(liú)醚)針刺(cì)氈。氣體溫(wēn)度≤240°c,性(xìng)要求不太(tài)高時(shí),選用p84(聚(jù)酰亞胺)針刺(cì)氈。當(dāng)含塵(chén)氣體為易燃易(yì)爆(bào)氣體時,選用(yòng)縧綸(lún)針(zhēn)刺氈,當含塵氣體(tǐ)既有的水份又為易燃易(yì)爆氣(qì)體時(shí),選用(yòng)(三防)縧綸(lún)針刺氈。

2.控制儀(yí):脈沖布袋(dài)除塵器清(qīng)灰控制采(cǎi)用plc微電腦程控(kòng)儀,分定(dìng)壓(自動(dòng))、定時(自動),手(shǒu)動(dòng)三種控制(zhì)方式(shì)。定壓控制(zhì):按設定壓差進行控(kòng)制,除塵(chén)器(qì)壓差超過(guò)設定值(zhí),各室自動(dòng)依次清(qīng)灰一遍。定時控(kòng)制:按設定(dìng)時間(jiān),每隔(gé)一個清灰(huī)周期(qī),各室(shì)依次(cì)清灰一遍(biàn)。手動(dòng)控制(zhì):在(zài)現場操(cāo)作櫃上可(kě)手動(dòng)控制依次各室自動(dòng)清灰一遍(biàn),也可對每個室單獨(dú)清(qīng)灰。由用(yòng)戶選定控制方式,用(yòng)戶無要求(qiú)時,則按定時(shí)控(kòng)制供貨。

3.過濾速度的選(xuǎn)擇:過濾(lǜ)速度(dù)是脈沖布(bù)袋除塵器(qì)選型(xíng)的關(guān)鍵(jiàn)因(yīn)素,應(yīng)根據煙(yān)塵或粉(fěn)塵的性質、應用(yòng)場合、粉塵粒度(dù)、粘度(dù)、氣體溫度(dù)、含水份量(liàng)、含(hán)塵(chén)濃度及不同濾(lǜ)料等因素來确定。當粉塵粒度(dù)較細,溫、濕度較(jiào)高,濃度大,粘性(xìng)較大宜選(xuǎn)低值(zhí)。如≤1m/min;反之可選高值,一般不(bú)宜超(chāo)過1.5m/min。對于粉(fěn)塵粒(lì)度很大,常(cháng)溫(wēn)、幹(gàn)燥、無粘性,且濃度,則(zé)可選1.5~2m/min。過濾速度(dù)選用時,應(yīng)計算在減少一(yī)室(清(qīng)灰時)過濾(lǜ)面積時的淨過濾風(fēng)速(sù)不(bú)宜超(chāo)過上述數(shù)值。

在(zài)除塵(chén)器的(de)運行(háng)中,如果排放超(chāo)标且除塵(chén)器的(de)運行壓(yā)力(lì)比設計的過(guò)低,極有(yǒu)可能(néng)是濾袋的(de)表面初始粉層(céng)不足(zú),其原因可(kě)能是(shì)濾袋的過(guò)濾速度過高、濾袋(dài)的(de)清洗(xǐ)周期(qī)過短、噴吹壓(yā)縮空氣(qì)的壓力過(guò)高、粉塵(chén)的(de)負載性降(jiàng)低等。

有研(yán)究表明:過(guò)高的(de)過濾速(sù)度,粉(fěn)塵(chén)的排出率(lǜ)會增(zēng)加,過(guò)高的過濾(lǜ)氣速,會使(shǐ)初始(shǐ)粉(fěn)塵(chén)層破碎,以(yǐ)及粉(fěn)塵(chén)沖擊濾(lǜ)袋而造成過度磨損,如(rú)果(guǒ)此時(shí)清洗(xǐ)濾袋次數過(guò)高極(jí)易(yì)導緻(zhì)濾袋的織物松(sōng)散,這些都(dōu)會使(shǐ)除塵器(qì)排放超(chāo)标。

熱門産品

product